胎侧部位

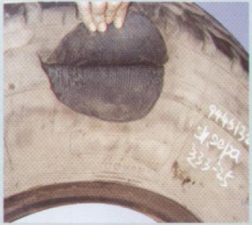

1、胎侧脱层

一、病象症状:

胎侧胶与胎体间,胎侧胶与胶芯间发生脱层,脱层界面光滑。

二、产生原因:

1、胎侧部件间粘合强力不足。

2、部件间存在油污、水、汽油等杂质。

3、成型时,胎侧返包压合不实等。

三、责任划分:制造问题

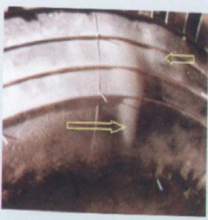

2、“U”爆

一、病象症状:

轮胎肩部“U”形爆破,垫胶与胎体钢丝脱层呈“分离状”,脱层界面光滑,钢丝发亮或呈金黄色。

二、产生原因:

1、垫胶部件间粘合强力不足。

2、胎体钢丝挂胶不合格。

三、责任划分:制造问题

3、“U”爆

一、病象症状:

轮胎肩部“U”形爆破,垫胶与胎体发生脱层,钢丝之间胶料饱和度高,脱层界面光滑,钢丝发亮。

二、产生原因:

1、垫胶与胎体部件间粘合强力不足。

2、部件间存在油污、水、汽油等杂质。

三、责任划分:制造问题

4、侧凸(虚鼓)

一、病象症状:

轮胎侧部径向“凸起”,充气状态下,相对明显。

二、产生原因:

轮胎制造过程中,胎体帘线排列不均或胎体帘线接头开。

三、责任划分:制造问题

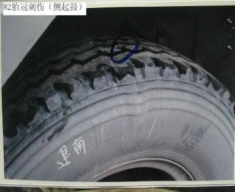

5、扎伤引起侧凸

一、病象症状:

胎侧部位沿径向方向,充气后有凸凹现象,严重时不充气也能看到;对应胎冠部位有明显扎伤痕迹。

二、产生原因:

轮胎使用过程中,由于胎冠刺伤,胎体受到破坏,发生断裂;

三、责任划分:使用问题

6、胎圈损伤引起侧凸

一、病象症状:

胎侧部位沿径向方向,充气后有凸凹现象,严重时不充气也能看到;对应胎圈部位有明显损伤痕迹。

二、产生原因:

1、轮胎使用过程中,轮辋大边或压圈断裂,损伤胎圈,引起同一部位胎侧起鼓。

2、装拆轮胎不规范,胎圈损伤,充气状态下,胎侧起鼓。

三、责任划分:使用问题

7、侧凸(实鼓)

一、病象症状:

轮胎侧部径向“凸起”,充气状态下,相对明显。

二、产生原因:

轮胎制造过程中,胎里内衬层接头过大,轮胎硫化时导致胎体帘线受挤压变形所致。。

三、责任划分:制造问题

8、子口胶接头开

一、病象症状:

子口防水线部位,子口胶沿径向发生脱层,脱层界面光滑,并有一定坡度。

二、产生原因:

轮胎制造过程中,子口胶接头部位粘合力不足或制造过程中,接头表面有水、汽油、灰尘等杂质或表面喷霜。

三、责任划分:制造问题

9、割伤爆破

一、病象症状:

胎侧钢丝被割伤断裂,呈拉链式爆破,有明显割伤痕迹,爆破处钢丝端点呈切割状。

二、产生原因:

轮胎高气压、载重行驶,胎侧被路面障碍物或尖锐物体割伤,导致爆破。

三、责任划分:使用问题

10、 拉链式爆破(碾伤)

一、病象症状:

胎侧防擦线部位,胎体钢丝呈拉链式爆破;胎里有明显缺气碾伤痕迹。

二、产生原因:

轮胎行驶,因气压不足或气压与载重不匹配,胎体钢丝曲挠过度,强度下降,断裂引起爆破。

三、责任划分:使用问题

11、割伤爆破

一、病象症状:

轮胎胎侧不规则径向裂口,表面有明显剐蹭痕迹。

二、产生原因:

轮胎行驶中,胎侧被石子、铁板、钉子等尖锐物体刺伤或割伤引起爆破。

三、责任划分:使用问题

12、刺伤爆破

一、病象症状:

轮胎胎侧不规则径向裂口,表面有明显刺伤痕迹。

二、产生原因:

轮胎行驶中,胎侧被石子、铁板、钉子等尖锐物体刺伤或刺透引起爆破。

三、责任划分:使用问题

13、胎体碾伤

一、病象症状:

轮胎胎侧多处径向开裂,胎体钢丝断裂。

二、产生原因:

轮胎行驶中,胎体被外物刺穿漏气,继续行驶,造成胎侧被轮辋碾压,钢丝断裂。

三、责任划分:使用问题

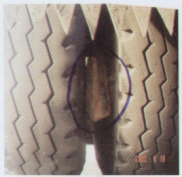

14、双胎夹有异物磨损

一、病象症状:

轮胎胎侧有明显异物挤压痕迹,严重时可导致胎体钢丝断裂爆破。

二、产生原因:

轮胎行驶中,双胎之间夹有石头等异物,磨损所致。

三、责任划分:使用问题